In che modo la digitalizzazione può aiutare il settore degli idrocarburi ad accrescere l'efficienza e ridurre le emissioni

Mentre il mondo è alle prese con le importanti sfide poste dal cambiamento climatico, la domanda globale di petrolio e gas continua a restare elevata nonostante i sempre più pressanti moniti volti a ridurre la dipendenza dai combustibili fossili. Una realtà drammaticamente evidenziata dall'Agenzia internazionale dell'energia (IEA), che renderebbe sempre più difficile l'obiettivo stabilito nell'Accordo di Parigi di limitare l'aumento della temperatura media globale a 1,5 °C.

La digitalizzazione sta trasformando la produzione di energia e il settore degli idrocarburi può trarre enormi vantaggi dall'Industria 4.0 per raggiungere gli obiettivi.

Il passaggio alle energie rinnovabili sta fortunatamente progredendo a ritmo sostenuto; tuttavia, è fondamentale che anche i produttori di energia facciano la propria parte nell'operare in modo più efficiente e sostenibile.

La digitalizzazione sta trasformando la produzione di energia

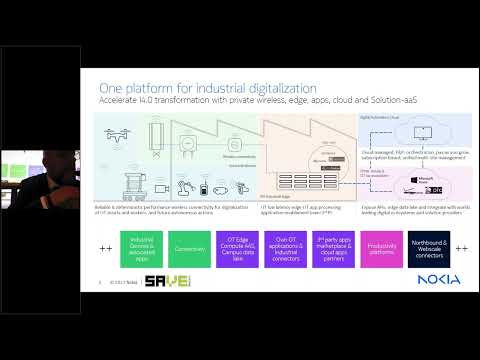

Il settore degli idrocarburi può trarre enormi vantaggi dall'Industria 4.0. Modernizzando e ottimizzando la propria architettura diversificata e utilizzando una combinazione di soluzioni hardware, software e di connettività, può non solo di accrescere la produttività, quanto anche di ridurre le emissioni di anidride carbonica. Il settore sta adottando misure per passare al digitale, tuttavia, secondo lo studio Industry 4.0 Maturity Index di Nokia e ABI Research che ha coinvolto 500 aziende in cinque mercati chiave, ci sono ulteriori margini di miglioramento. Tale indagine, mostra come le aziende del settore petrolio e gas siano un passo indietro rispetto ad altri settori, quali ad esempio quello dei manufatti metallici, dell'elettronica e degli elettrodomestici, nel percorso verso il digitale.

Le difficoltà alle quali devono far fronte i produttori di combustibili fossili sono numerose e l'integrazione delle tecnologie moderne nelle infrastrutture esistenti non è facile. Oggi però è disponibile una serie completa di soluzioni innovative come l'intelligenza artificiale (AI), la realtà aumentata (AR) e i big data che aiutano le imprese a sviluppare capacità digitali su larga scala.

Sfruttare appieno le potenzialità dell'Industria 4.0

L'industria 4.0 offre una varietà di soluzioni che permettono di rinnovare da cima a fondo le attività operative fornendo al personale maggiori capacità di monitorare e gestire le risorse, rafforzando in tal modo gli standard di sicurezza e conformità, oltre che creare valore da un'enorme quantità di dati accessibili.

Utilizzando nuove applicazioni e dispositivi con capacità di ampia e affidabile connettività wireless ed edge computing, l'Industria 4.0 consente a persone, processi, sensori e macchine legacy di operare come un'unica entità.

Ad esempio, l'estrazione di petrolio e gas (offshore e onshore), il relativo trasporto, gli impianti di stoccaggio e la lavorazione nelle raffinerie per la distribuzione finale rappresentano un'attività end-to-end di dimensioni enormi. Le condizioni di lavoro sono piene di rischi, per non parlare della supply chain vulnerabile a frequenti fluttuazioni.

Ed è qui che entra in gioco la digitalizzazione. Grazie all'impiego di strumenti quali dispositivi IoT, robotica automatizzata e gemelli digitali, i produttori di petrolio e gas possono connettere i propri ambienti IT (Information Technology) e OT (Operational Technology), in modo da trasformare i processi aziendali.

Al fine di espandere la strumentazione esistente nel settore del petrolio e gas, è attualmente in corso l'installazione di dispositivi IoT nei siti industriali. Un metodo sicuro e affidabile per connettere e raccogliere dati per un sito completamente automatizzato consiste nell'unire tutti i protocolli industriali in un'unica piattaforma che a sua volta invia le informazioni ai sistemi pertinenti per l'analisi locale e remota offrendo un'analisi situazionale di livello superiore.

Utilizzando sensori IoT, dispositivi wearable e filmati tramite bodycam con analisi in tempo reale, è possibile inoltre monitorare con estrema precisione la posizione, l'esposizione e il movimento di dipendenti e risorse, nonché osservare parametri sanitari vitali, contribuendo in tal modo a proteggere il personale da potenziali pericoli. Ciò può consentire un migliore processo decisionale, maggiore prontezza e tempi di risposta più rapidi.

Inoltre, gli aeromobili a pilotaggio remoto (APR) possono migliorare la raccolta di informazioni e la sicurezza. Utilizzare i droni, ad esempio, per monitorare le torce e i camini degli impianti petrolchimici può aiutare a misurare i livelli di gas di idrocarburi, contribuendo a mantenere le emissioni entro i limiti e individuando eventuali perdite nelle condutture.

Anche i robot possono aumentare le condizioni di sicurezza sul lavoro valutando, per esempio, il livello di pericolosità di un'area grazie a sensori in grado di rilevare e misurare vari elementi quali gas, acqua e altri fattori di pericolo, ed essere in grado di raggiungere condutture in luoghi di difficile accesso nel corso di ispezioni sul loro livello di corrosione.

L'ingresso nel mondo del metaverso industriale

La realtà aumentata e il "metaverso industriale" stanno gradualmente facendosi strada anche nel settore energetico consentendo l'interazione tra l'uomo e le soluzioni digitali grazie alla fusione tra mondo fisico e mondo digitale. Ciò ha un impatto diretto sul modo in cui gestiamo e monitoriamo risorse fisiche e attività operative.

I gemelli digitali sono uno dei primi esempi di impiego del metaverso industriale. Un gemello digitale è una replica di una rete o di una risorsa che consente agli operatori di monitorarne il livello di funzionamento e di visualizzare l'intero sistema evitando colli di bottiglia, individuare punti deboli e decidere dove assegnare maggiori risorse.

I gemelli digitali possono essere utilizzati anche per testare nuovi scenari e aiutare i team a prepararsi in anticipo prima di applicarli nel mondo reale. Ad esempio, possono monitorare le prestazioni della rete, nonché dei dispositivi mobili e dei sensori IoT, per rilevare e ridurre o finanche prevenire errori a livello di rete o dispositivo.

Al contempo, è ora possibile pianificare scenari di crisi in caso di attacchi informatici, calamità naturali o altri rischi, mediante una realistica pianificazione degli scenari peggiori di modo che il personale pertinente sia perfettamente preparato a farvi fronte.

Tracciare un percorso verso la digitalizzazione

Per consentire la digitalizzazione e la realizzazione di applicazioni intelligenti sono essenziali reti private affidabili. La connettività avanzata offerta dal wireless privato LTE/5G è diventata fondamentale a tal fine. Grazie alla loro affidabilità, qualità del servizio e sicurezza integrate, le reti wireless private possono fornire la necessaria definizione delle priorità per singola applicazione, un approccio multiservizio e la raccolta di dati in tempo reale per solide capacità di automazione e analisi predittive affidabili.

Sensori IoT, dispositivi smart potenziati e applicazioni per operazioni remote e automatizzate possono rendere il lavoro degli operatori del settore del petrolio e gas guidato in misura ancora maggiore dai dati, e questo è un risvolto indubbiamente positivo. Anche in località remote o pericolose, essi possono generare una mole maggiore di dati sulle attività operative e sull'ambiente.

Realizzare un'infrastruttura di comunicazione intuitiva in grado di percepire, ragionare e agire - e in tal modo aiutare il settore a sviluppare la resilienza e le competenze digitali di cui necessita - è assolutamente essenziale.

La digitalizzazione sta trasformando la produzione di energia

Il settore degli idrocarburi può trarre enormi vantaggi dall'Industria 4.0. Modernizzando e ottimizzando la propria architettura diversificata e utilizzando una combinazione di soluzioni hardware, software e di connettività, può non solo di accrescere la produttività, quanto anche di ridurre le emissioni di anidride carbonica. Il settore sta adottando misure per passare al digitale, tuttavia, secondo lo studio Industry 4.0 Maturity Index di Nokia e ABI Research che ha coinvolto 500 aziende in cinque mercati chiave, ci sono ulteriori margini di miglioramento. Tale indagine, mostra come le aziende del settore petrolio e gas siano un passo indietro rispetto ad altri settori, quali ad esempio quello dei manufatti metallici, dell'elettronica e degli elettrodomestici, nel percorso verso il digitale.

Le difficoltà alle quali devono far fronte i produttori di combustibili fossili sono numerose e l'integrazione delle tecnologie moderne nelle infrastrutture esistenti non è facile. Oggi però è disponibile una serie completa di soluzioni innovative come l'intelligenza artificiale (AI), la realtà aumentata (AR) e i big data che aiutano le imprese a sviluppare capacità digitali su larga scala.

Sfruttare appieno le potenzialità dell'Industria 4.0

L'industria 4.0 offre una varietà di soluzioni che permettono di rinnovare da cima a fondo le attività operative fornendo al personale maggiori capacità di monitorare e gestire le risorse, rafforzando in tal modo gli standard di sicurezza e conformità, oltre che creare valore da un'enorme quantità di dati accessibili.

Utilizzando nuove applicazioni e dispositivi con capacità di ampia e affidabile connettività wireless ed edge computing, l'Industria 4.0 consente a persone, processi, sensori e macchine legacy di operare come un'unica entità.

Ad esempio, l'estrazione di petrolio e gas (offshore e onshore), il relativo trasporto, gli impianti di stoccaggio e la lavorazione nelle raffinerie per la distribuzione finale rappresentano un'attività end-to-end di dimensioni enormi. Le condizioni di lavoro sono piene di rischi, per non parlare della supply chain vulnerabile a frequenti fluttuazioni.

Ed è qui che entra in gioco la digitalizzazione. Grazie all'impiego di strumenti quali dispositivi IoT, robotica automatizzata e gemelli digitali, i produttori di petrolio e gas possono connettere i propri ambienti IT (Information Technology) e OT (Operational Technology), in modo da trasformare i processi aziendali.

Al fine di espandere la strumentazione esistente nel settore del petrolio e gas, è attualmente in corso l'installazione di dispositivi IoT nei siti industriali. Un metodo sicuro e affidabile per connettere e raccogliere dati per un sito completamente automatizzato consiste nell'unire tutti i protocolli industriali in un'unica piattaforma che a sua volta invia le informazioni ai sistemi pertinenti per l'analisi locale e remota offrendo un'analisi situazionale di livello superiore.

Utilizzando sensori IoT, dispositivi wearable e filmati tramite bodycam con analisi in tempo reale, è possibile inoltre monitorare con estrema precisione la posizione, l'esposizione e il movimento di dipendenti e risorse, nonché osservare parametri sanitari vitali, contribuendo in tal modo a proteggere il personale da potenziali pericoli. Ciò può consentire un migliore processo decisionale, maggiore prontezza e tempi di risposta più rapidi.

Inoltre, gli aeromobili a pilotaggio remoto (APR) possono migliorare la raccolta di informazioni e la sicurezza. Utilizzare i droni, ad esempio, per monitorare le torce e i camini degli impianti petrolchimici può aiutare a misurare i livelli di gas di idrocarburi, contribuendo a mantenere le emissioni entro i limiti e individuando eventuali perdite nelle condutture.

Anche i robot possono aumentare le condizioni di sicurezza sul lavoro valutando, per esempio, il livello di pericolosità di un'area grazie a sensori in grado di rilevare e misurare vari elementi quali gas, acqua e altri fattori di pericolo, ed essere in grado di raggiungere condutture in luoghi di difficile accesso nel corso di ispezioni sul loro livello di corrosione.

L'ingresso nel mondo del metaverso industriale

La realtà aumentata e il "metaverso industriale" stanno gradualmente facendosi strada anche nel settore energetico consentendo l'interazione tra l'uomo e le soluzioni digitali grazie alla fusione tra mondo fisico e mondo digitale. Ciò ha un impatto diretto sul modo in cui gestiamo e monitoriamo risorse fisiche e attività operative.

I gemelli digitali sono uno dei primi esempi di impiego del metaverso industriale. Un gemello digitale è una replica di una rete o di una risorsa che consente agli operatori di monitorarne il livello di funzionamento e di visualizzare l'intero sistema evitando colli di bottiglia, individuare punti deboli e decidere dove assegnare maggiori risorse.

I gemelli digitali possono essere utilizzati anche per testare nuovi scenari e aiutare i team a prepararsi in anticipo prima di applicarli nel mondo reale. Ad esempio, possono monitorare le prestazioni della rete, nonché dei dispositivi mobili e dei sensori IoT, per rilevare e ridurre o finanche prevenire errori a livello di rete o dispositivo.

Al contempo, è ora possibile pianificare scenari di crisi in caso di attacchi informatici, calamità naturali o altri rischi, mediante una realistica pianificazione degli scenari peggiori di modo che il personale pertinente sia perfettamente preparato a farvi fronte.

Tracciare un percorso verso la digitalizzazione

Per consentire la digitalizzazione e la realizzazione di applicazioni intelligenti sono essenziali reti private affidabili. La connettività avanzata offerta dal wireless privato LTE/5G è diventata fondamentale a tal fine. Grazie alla loro affidabilità, qualità del servizio e sicurezza integrate, le reti wireless private possono fornire la necessaria definizione delle priorità per singola applicazione, un approccio multiservizio e la raccolta di dati in tempo reale per solide capacità di automazione e analisi predittive affidabili.

Sensori IoT, dispositivi smart potenziati e applicazioni per operazioni remote e automatizzate possono rendere il lavoro degli operatori del settore del petrolio e gas guidato in misura ancora maggiore dai dati, e questo è un risvolto indubbiamente positivo. Anche in località remote o pericolose, essi possono generare una mole maggiore di dati sulle attività operative e sull'ambiente.

Realizzare un'infrastruttura di comunicazione intuitiva in grado di percepire, ragionare e agire - e in tal modo aiutare il settore a sviluppare la resilienza e le competenze digitali di cui necessita - è assolutamente essenziale.

Settori: Industria 4.0

Parole chiave: Industria 4.0

- ANIMA - Federazione delle Associazioni Nazionali dell'Industria Meccanica Varia ed Affine

- UNI Ente Nazionale Italiano di Normazione

- Emanuele Goldoni

- Luca Tiozzo Netti

English

English