Nanometallurgia e coin sintering

Occupandoci di automazione e Industria 4.0, siamo sempre aggiornati sui processi di produzione e lavorazione metalli.

Tra le nuove tecnologie produttive che creano nuovi modelli di business, aumentano la produttività degli impianti e migliorano la qualità dei prodotti, la nanometallurgia è indubbiamente una delle risorse più interessanti.

Cos'è la nanometallurgia?

La nanometallurgia, o metallurgia in nanotech, è un dominio interdisciplinare che lega la scienza e l'ingegneria dei materiali alla produzione di metalli e leghe.

Le origini della nanometallurgia sono da ricercare nella nanotecnologia, il ramo della scienza applicata e della tecnologia che si occupa della manipolazione della materia a livello atomico e molecolare e della progettazione e realizzazione di dispositivi in tale scala.

Al centro dello studio della nanometallurgia ci sono le nanofasi, ovvero porzioni di materia dotate di omogeneità chimica e fisica su scala dimensionale nell'ordine di un nanometro - ovvero un miliardesimo di metro.

Le nanofasi possono essere ingegnerizzate per migliorare significativamente i comportamenti fisici, chimici e meccanici di leghe e metalli e - di conseguenza - facilitarne la produzione e la lavorazione.

La portata scientifica e tecnologica è enorme. Mentre i metodi metallurgici convenzionali hanno raggiunto determinati limiti, la nanometallurgia ha il potenziale per evolvere i metodi produttivi e di lavorazionedei metalli, consentendo un controllo senza precedenti sulle loro proprietà.

Introducendo le nanofasi nella produzione di massa, inoltre, i metalli e le leghe in nanotecnologia stanno diventando sempre più economici e ad altissime prestazioni. In questo modo, è possibile anche migliorare l'efficienza energetica e le performance del sistema produttivo.

La nanometallurgia per la produzione e la lavorazione dei metalli

La nanometallurgia offre innumerevoli opportunità per la produzione e la lavorazione dei metalli e delle leghe. Oltre al controllo dei comportamenti fisici, chimici e meccanici, le nanofasi possono intervenire su tutti i processi termomeccanici e di solidificazione.

Per quanto riguarda la lavorazione dei metalli, le nanofasi possono essere utilizzate per controllare la solidificazione, la deformazione termomeccanica e termoplastica, la saldatura, la fusione e la cristallizzazione.

Tutto ciò è possibili grazie agli effetti delle nanofasi sulle proprietà meccaniche, chimiche e fisiche dei metalli stessi. L'impiego delle nanofasi, infatti, migliora la duttilità, la lavorabilità e la resistenza alla frattura e alla corrosione.

La nanometallurgia, quindi, riesce a produrre e incorporare le nanofasi per ottimizzare la produzione e la lavorazione dei metalli.

La metallurgia delle polveri

I concetti di Industria 4.0 e Quarta Rivoluzione Industriale si fondano sulle smart factories e sulle nuove tecnologie abilitanti e intelligenti.

Tra i nuovi processi industriali ad altissime performance, sicuramente la Powder Metallurgy è uno di quelli che offre le maggiori opportunità in termini di investimento.

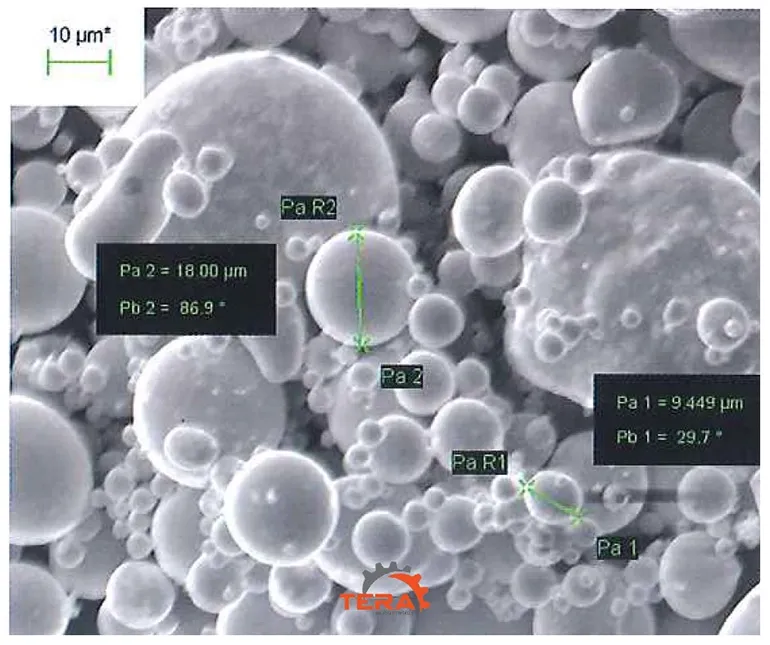

Si parla di metallurgia delle polveri per indicare la sequenza di operazioni che portano alla compattazione e trasformazione di un materiale metallico in polvere ferrosa (ovvero composto da particelle di diametro tra 1 e 100 micrometri) in un materiale indivisibile.

Attraverso la pressione e la sinterizzazione delle polveri ferrose si ottengono componenti strutturali e geometricamente molto complessi di alta qualità, per una vasta gamma di applicazioni.

Coin Sintering: cosa si intende?

La sinterizzazione, o sintering, è il procedimento essenziale che garantisce le ottime prestazioni di questi materiali. Si tratta del processo per cui le particelle di un materiale solido in forma di polvere, sottoposte a riscaldamento, si avvicinano e si saldano, originando un pezzo di materiale compatto.

Il sintering viene utilizzato per moltissime applicazioni, dagli ingranaggi ai conduttori elettrici, dagli utensili diamantati ai trasformatori.

Per i metalli preziosi, in particolare, la sinterizzazione si rivela particolarmente conveniente. Permette ad esempio il conio di monete d'oro e d'argento in tempi rapidi riducendo significativamente gli scarti di lavorazione e soprattutto offrendo un grande risparmio per l'acquisto dei macchinari, in quanto viene esclusa tutta la linea di produzione del semilavorato (colate continue, laminatoi, cesoie etc). Le monete ottenute sono tutte perfettamente identiche, resistenti e di altissima qualità.

Nell'ambito della coniatura di monete un altro plus della nanotecnologia è la possibilità di ottenere articoli con il cosiddetto "high relief" senza dovere utilizzare presse da conio con tonnellaggi molto alti (1000 ton), bensì con l'utilizzo di presse da conio a basso tonnellaggio (con notevoli benefici in termini di costi e spazi).

Powder Metallurgy: i vantaggi

I materiali così ottenuti hanno proprietà "su misura" per gli scopi richiesti e sono impossibili da ottenere dalla fusione o dalla formatura con altri metodi. La powder metallurgy consente inoltre combinazioni di materiali che altrimenti sarebbero impossibili da miscelare e la lavorazione di materiali con punti di fusione molto elevati.

Il processo di metallurgia delle polveri presenta innumerevoli vantaggi rispetto alle tecnologie di formatura dei metalli tradizionali, come la forgiatura, la fusione o la lavorazione diretta.

Il primo vantaggio è l'efficacia dei costi. Con la metallurgia delle polveri, infatti, si riducono notevolmente tutti i processi di post-produzione come le procedure di rimozione dei metalli.

La nanometallurgia, o metallurgia in nanotech, è un dominio interdisciplinare che lega la scienza e l'ingegneria dei materiali alla produzione di metalli e leghe.

Le origini della nanometallurgia sono da ricercare nella nanotecnologia, il ramo della scienza applicata e della tecnologia che si occupa della manipolazione della materia a livello atomico e molecolare e della progettazione e realizzazione di dispositivi in tale scala.

Al centro dello studio della nanometallurgia ci sono le nanofasi, ovvero porzioni di materia dotate di omogeneità chimica e fisica su scala dimensionale nell'ordine di un nanometro - ovvero un miliardesimo di metro.

Le nanofasi possono essere ingegnerizzate per migliorare significativamente i comportamenti fisici, chimici e meccanici di leghe e metalli e - di conseguenza - facilitarne la produzione e la lavorazione.

La portata scientifica e tecnologica è enorme. Mentre i metodi metallurgici convenzionali hanno raggiunto determinati limiti, la nanometallurgia ha il potenziale per evolvere i metodi produttivi e di lavorazionedei metalli, consentendo un controllo senza precedenti sulle loro proprietà.

Introducendo le nanofasi nella produzione di massa, inoltre, i metalli e le leghe in nanotecnologia stanno diventando sempre più economici e ad altissime prestazioni. In questo modo, è possibile anche migliorare l'efficienza energetica e le performance del sistema produttivo.

La nanometallurgia per la produzione e la lavorazione dei metalli

La nanometallurgia offre innumerevoli opportunità per la produzione e la lavorazione dei metalli e delle leghe. Oltre al controllo dei comportamenti fisici, chimici e meccanici, le nanofasi possono intervenire su tutti i processi termomeccanici e di solidificazione.

Per quanto riguarda la lavorazione dei metalli, le nanofasi possono essere utilizzate per controllare la solidificazione, la deformazione termomeccanica e termoplastica, la saldatura, la fusione e la cristallizzazione.

Tutto ciò è possibili grazie agli effetti delle nanofasi sulle proprietà meccaniche, chimiche e fisiche dei metalli stessi. L'impiego delle nanofasi, infatti, migliora la duttilità, la lavorabilità e la resistenza alla frattura e alla corrosione.

La nanometallurgia, quindi, riesce a produrre e incorporare le nanofasi per ottimizzare la produzione e la lavorazione dei metalli.

La metallurgia delle polveri

I concetti di Industria 4.0 e Quarta Rivoluzione Industriale si fondano sulle smart factories e sulle nuove tecnologie abilitanti e intelligenti.

Tra i nuovi processi industriali ad altissime performance, sicuramente la Powder Metallurgy è uno di quelli che offre le maggiori opportunità in termini di investimento.

Si parla di metallurgia delle polveri per indicare la sequenza di operazioni che portano alla compattazione e trasformazione di un materiale metallico in polvere ferrosa (ovvero composto da particelle di diametro tra 1 e 100 micrometri) in un materiale indivisibile.

Attraverso la pressione e la sinterizzazione delle polveri ferrose si ottengono componenti strutturali e geometricamente molto complessi di alta qualità, per una vasta gamma di applicazioni.

Coin Sintering: cosa si intende?

La sinterizzazione, o sintering, è il procedimento essenziale che garantisce le ottime prestazioni di questi materiali. Si tratta del processo per cui le particelle di un materiale solido in forma di polvere, sottoposte a riscaldamento, si avvicinano e si saldano, originando un pezzo di materiale compatto.

Il sintering viene utilizzato per moltissime applicazioni, dagli ingranaggi ai conduttori elettrici, dagli utensili diamantati ai trasformatori.

Per i metalli preziosi, in particolare, la sinterizzazione si rivela particolarmente conveniente. Permette ad esempio il conio di monete d'oro e d'argento in tempi rapidi riducendo significativamente gli scarti di lavorazione e soprattutto offrendo un grande risparmio per l'acquisto dei macchinari, in quanto viene esclusa tutta la linea di produzione del semilavorato (colate continue, laminatoi, cesoie etc). Le monete ottenute sono tutte perfettamente identiche, resistenti e di altissima qualità.

Nell'ambito della coniatura di monete un altro plus della nanotecnologia è la possibilità di ottenere articoli con il cosiddetto "high relief" senza dovere utilizzare presse da conio con tonnellaggi molto alti (1000 ton), bensì con l'utilizzo di presse da conio a basso tonnellaggio (con notevoli benefici in termini di costi e spazi).

Powder Metallurgy: i vantaggi

I materiali così ottenuti hanno proprietà "su misura" per gli scopi richiesti e sono impossibili da ottenere dalla fusione o dalla formatura con altri metodi. La powder metallurgy consente inoltre combinazioni di materiali che altrimenti sarebbero impossibili da miscelare e la lavorazione di materiali con punti di fusione molto elevati.

Il processo di metallurgia delle polveri presenta innumerevoli vantaggi rispetto alle tecnologie di formatura dei metalli tradizionali, come la forgiatura, la fusione o la lavorazione diretta.

Il primo vantaggio è l'efficacia dei costi. Con la metallurgia delle polveri, infatti, si riducono notevolmente tutti i processi di post-produzione come le procedure di rimozione dei metalli.

Settori: Industria 4.0

Parole chiave: Industria 4.0

- UNI Ente Nazionale Italiano di Normazione

- Emanuele Goldoni

- Luca Tiozzo Netti

- Gerardo Galdi

English

English