Monitoraggio da remoto degli impianti e manutenzione predittiva: come

Monitoraggio da remoto degli impianti e manutenzione predittiva: come ridurre i costi di gestione con la digitalizzazion

Nell'industria del ventunesimo secolo, una delle principali esigenze comuni, trasversale a tutte le tipologie di produzioni industriali, è senz'altro la disponibilità delle risorse energetiche e di materie prime. L'aumento della popolazione e il relativo incremento dei consumi, in un mercato che tende a lead time sempre più ridotti, insieme a una riduzione delle risorse disponibili, richiedono impianti produttivi ancora più efficienti, oltre che affidabili e sempre disponibili, per poter ottimizzare la produzione e massimizzare allo stesso tempo la profittabilità dell'intero impianto.

In questo contesto in cui sono banditi sprechi e inefficienze, per mantenere elevata la disponibilità degli impianti produttivi e ottimizzare le prestazioni migliorando allo stesso tempo la qualità dei processi produttivi, senza gravare sulle risorse energetiche, uno degli elementi che può fare la differenza e che sta diventando sempre più strategico negli stabilimenti delle industrie manifatturiere è un approccio digitalizzato alla manutenzione e alla completa gestione delle macchine, possibile grazie alle nuove tecnologie IoT integrate nei sistemi di automazione industriale. Nelle tecnologie di automazione in campo, per assicurare la disponibilità del sistema è sempre più importante monitorare costantemente lo stato di funzionamento di motori e motoriduttori per evitare l'insorgere di guasti o imprevisti e ottimizzare ulteriormente la gestione completa di tutti gli impianti, ovunque essi si trovino e a prescindere dalle condizioni dell'ambiente produttivo. Per questo motivo, risulta fondamentale l'adozione di un sistema di monitoraggio da remoto degli impianti al fine di rilevare quelle condizioni di funzionamento che potrebbero generare guasti o malfunzionamenti nei sistemi meccatronici e di automazione, per una programmazione più accurata della manutenzione. I sistemi di Condition Monitoring riducono infatti al minimo i tempi di fermo delle macchine. Inoltre, consentono di risparmiare tempo e risorse nella manutenzione straordinaria grazie a un approccio predittivo che evita l'arresto dell'impianto o interventi imprevisti.

Grazie alla digitalizzazione degli impianti, le soluzioni di Condition Monitoring possono essere rese accessibili anche da remoto, su PC, smartphone e tablet. In questo modo, il service ha accesso a tutti i dati di stato dell'impianto tramite i quali analizzare lo stato dei componenti sui quali intervenire: i vantaggi sono un azzeramento dei tempi di ricerca del guasto e, grazie alla possibilità di identificare le probabilità che si verifichi un guasto o un evento imprevisto, l'ottimizzazione degli interventi di riparazione e la riduzione dei fermi impianto.

La digitalizzazione per un monitoraggio degli impianti più efficiente

La sensorizzazione dei componenti elettromeccanici, ad esempio con l'inserimento direttamente nel corpo del componente di accelerometri e sensori di temperatura, abilita a una trasmissione digitale dei dati di funzionamento di motori e motoriduttori che agevola la misurazione di informazioni significative per il monitoraggio dello stato di salute dei componenti di automazione.

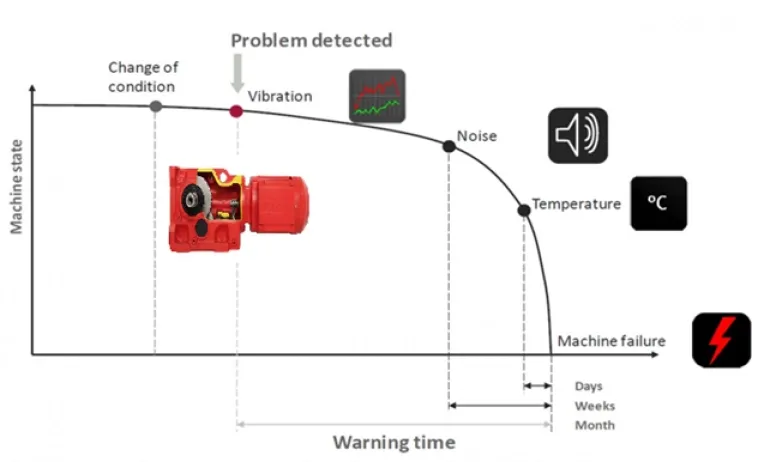

La presenza di vibrazioni, rumori o l'innalzamento della temperatura di lavoro, ad esempio, sono importanti indicatori che preludono all'insorgenza di un guasto. A seconda dei cambiamenti delle condizioni di funzionamento rilevati dai sensori, si può stimare con una certa accuratezza il Time To Failure (TTF) residuo. In questo modo, basandosi unicamente sui dati rilevati in tempo reale, è quindi possibile, a partire dalla stima sullo stato del componente, programmare interventi di manutenzione prima che il guasto si verifichi, aumentando così la disponibilità del sistema e riducendo quindi i costi relativi al fermo impianto.

La digitalizzazione dell'elettromeccanica integra l'elettronica, come le schede di acquisizione dei sensori per il condition monitoring, direttamente a bordo dei componenti di automazione. Le informazioni vengono quindi elaborate e convertite in formato digitale direttamente sul componente, dati poi trasferiti ai livelli superiori insieme alle tipiche informazioni fondamentali per il controllo del moto come quelle relative agli encoder, tramite protocolli fisici dedicati. La nuova tecnologia Digital Motor Integration MOVILINK® DDI (Digital Data Interface) di SEW-EURODRIVE è in grado di trasferire tutte le informazioni del motoriduttore su un inverter MOVI-C® tramite un'interfaccia digitale attraverso il cavo ibrido coassiale.

Il Condition Monitoring al servizio del Service

Con la piattaforma software DriveRadar® di SEW-EURODRIVE, è possibile accedere sia da remoto che a bordo macchina alle funzioni Condition Monitoring e Predictive Maintenance, per interventi di Service agili e mirati e per analisi predittive puntuali.

Grazie a differenti livelli di accesso ai dati che provengono da motori e motoriduttori digitalizzati, è possibile leggere i dati statici del componente tramite la funzione Smart Basic; i dati dinamici e lo stato di funzionamento in tempo reale del componente sono invece accessibili attraverso il modulo Smart Connect, mentre la lettura e modifica in tempo reale dei parametri di controllo attraverso la funzione Smart Control.

I dati, grazie ad un'architettura basata sull'Edge Computing, vengono infatti elaborati a livello di campo e archiviati sul Cloud, che può essere ad esempio lo stesso Cloud aziendale. I dati, una volta riorganizzati grazie alle funzioni di analytics DriveRadar®, vengono presentati in forma aggregata e comprensibile ovunque siano necessari.

Durante gli interventi di Service, tramite l'inquadratura del QR-code che identifica in maniera univoca ogni componente, l'operatore ha inoltre accesso istantaneo a tutti i dati tramite la connessione diretta al Cloud, inclusi manuali, schemi tecnici e di installazione e manutenzione.

L'adozione di sistemi di automazione connessi grazie all'impiego di componenti elettromeccanici digitalizzati, consente di implementare il monitoraggio degli impianti anche da remoto e di avere un approccio predittivo alla manutenzione. I software di diagnostica agevolano l'accesso ai dati e l'interpretazione delle informazioni di funzionamento dei sistemi o dello stato di salute dei singoli componenti, consentendo delle analisi predittive efficaci per evitare i fermi impianto e facilitando anche la programmazione degli interventi di manutenzione. Un approccio che aumenta la disponibilità dell'impianto riduce drasticamente i costi di gestione e manutenzione e ottimizza l'efficienza di tutto il processo produttivo, eliminando sprechi e inefficienze.

Ognuno di questi miglioramenti si traduce, in forma diretta, in un aumento della profittabilità del sistema, e in una maggiore agilità nel monitoraggio e nella manutenzione sugli impianti, vantaggi competitivi per le industrie manifatturiere per far fronte alle esigenze di un mercato sempre più connesso, rapido e mutevole.

Grazie alla digitalizzazione degli impianti, le soluzioni di Condition Monitoring possono essere rese accessibili anche da remoto, su PC, smartphone e tablet. In questo modo, il service ha accesso a tutti i dati di stato dell'impianto tramite i quali analizzare lo stato dei componenti sui quali intervenire: i vantaggi sono un azzeramento dei tempi di ricerca del guasto e, grazie alla possibilità di identificare le probabilità che si verifichi un guasto o un evento imprevisto, l'ottimizzazione degli interventi di riparazione e la riduzione dei fermi impianto.

La digitalizzazione per un monitoraggio degli impianti più efficiente

La sensorizzazione dei componenti elettromeccanici, ad esempio con l'inserimento direttamente nel corpo del componente di accelerometri e sensori di temperatura, abilita a una trasmissione digitale dei dati di funzionamento di motori e motoriduttori che agevola la misurazione di informazioni significative per il monitoraggio dello stato di salute dei componenti di automazione.

La presenza di vibrazioni, rumori o l'innalzamento della temperatura di lavoro, ad esempio, sono importanti indicatori che preludono all'insorgenza di un guasto. A seconda dei cambiamenti delle condizioni di funzionamento rilevati dai sensori, si può stimare con una certa accuratezza il Time To Failure (TTF) residuo. In questo modo, basandosi unicamente sui dati rilevati in tempo reale, è quindi possibile, a partire dalla stima sullo stato del componente, programmare interventi di manutenzione prima che il guasto si verifichi, aumentando così la disponibilità del sistema e riducendo quindi i costi relativi al fermo impianto.

La digitalizzazione dell'elettromeccanica integra l'elettronica, come le schede di acquisizione dei sensori per il condition monitoring, direttamente a bordo dei componenti di automazione. Le informazioni vengono quindi elaborate e convertite in formato digitale direttamente sul componente, dati poi trasferiti ai livelli superiori insieme alle tipiche informazioni fondamentali per il controllo del moto come quelle relative agli encoder, tramite protocolli fisici dedicati. La nuova tecnologia Digital Motor Integration MOVILINK® DDI (Digital Data Interface) di SEW-EURODRIVE è in grado di trasferire tutte le informazioni del motoriduttore su un inverter MOVI-C® tramite un'interfaccia digitale attraverso il cavo ibrido coassiale.

Il Condition Monitoring al servizio del Service

Con la piattaforma software DriveRadar® di SEW-EURODRIVE, è possibile accedere sia da remoto che a bordo macchina alle funzioni Condition Monitoring e Predictive Maintenance, per interventi di Service agili e mirati e per analisi predittive puntuali.

Grazie a differenti livelli di accesso ai dati che provengono da motori e motoriduttori digitalizzati, è possibile leggere i dati statici del componente tramite la funzione Smart Basic; i dati dinamici e lo stato di funzionamento in tempo reale del componente sono invece accessibili attraverso il modulo Smart Connect, mentre la lettura e modifica in tempo reale dei parametri di controllo attraverso la funzione Smart Control.

I dati, grazie ad un'architettura basata sull'Edge Computing, vengono infatti elaborati a livello di campo e archiviati sul Cloud, che può essere ad esempio lo stesso Cloud aziendale. I dati, una volta riorganizzati grazie alle funzioni di analytics DriveRadar®, vengono presentati in forma aggregata e comprensibile ovunque siano necessari.

Durante gli interventi di Service, tramite l'inquadratura del QR-code che identifica in maniera univoca ogni componente, l'operatore ha inoltre accesso istantaneo a tutti i dati tramite la connessione diretta al Cloud, inclusi manuali, schemi tecnici e di installazione e manutenzione.

L'adozione di sistemi di automazione connessi grazie all'impiego di componenti elettromeccanici digitalizzati, consente di implementare il monitoraggio degli impianti anche da remoto e di avere un approccio predittivo alla manutenzione. I software di diagnostica agevolano l'accesso ai dati e l'interpretazione delle informazioni di funzionamento dei sistemi o dello stato di salute dei singoli componenti, consentendo delle analisi predittive efficaci per evitare i fermi impianto e facilitando anche la programmazione degli interventi di manutenzione. Un approccio che aumenta la disponibilità dell'impianto riduce drasticamente i costi di gestione e manutenzione e ottimizza l'efficienza di tutto il processo produttivo, eliminando sprechi e inefficienze.

Ognuno di questi miglioramenti si traduce, in forma diretta, in un aumento della profittabilità del sistema, e in una maggiore agilità nel monitoraggio e nella manutenzione sugli impianti, vantaggi competitivi per le industrie manifatturiere per far fronte alle esigenze di un mercato sempre più connesso, rapido e mutevole.

Mercati: Manutenzione industriale

Parole chiave: Monitoraggio da remoto

- SPM Instrument

- Patlite Europe Gmbh

- PATLITE Europe GmbH

- Luca Signorini

English

English