Digitalizzazione di una centrale termoelettrica

In questo caso studio saranno mostrate le potenzialità degli algoritmi di machine learning applicati ai dati di monitoraggio degli asset presenti in una centrale termoelettrica. Viene quindi esplorata la digitalizzazione di una centrale termoelettrica.

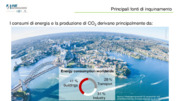

Il cliente è un'azienda italiana attiva nei settori dell'approvvigionamento, produzione e vendita di energia elettrica, gas e olio grezzo. Per soddisfare standard di efficienza elevati, guasti e perdite di performance devono essere rilevati tempestivamente in una centrale di produzione di energia. Pertanto, il committente ha richiesto a MIPU di implementare un sistema di monitoraggio e manutenzione predittiva basato sull'intelligenza artificiale per controllare costantemente le performance degli asset critici di una delle proprie centrali.

Il progetto ha previsto l'implementazione di oltre 30 modelli di AI in grado di riprodurre altrettante variabili critiche di impianto. Ad esempio, il rendimento globale di centrale, la potenza elettrica attiva e il comportamento vibrazionale dei cuscinetti delle turbine, il consumo degli ausiliari.

La soluzione consiste in una piattaforma, connessa ai sensori di campo, che monitora costantemente lo stato di salute dell'impianto. Sulla piattaforma sono caricati gli algoritmi di AI che riproducono in real time le variabili critiche di processo. Un sistema di data experience rende possibile il confronto tra le variabili reali e le predizioni fatte dai modelli ed elabora gli output dei modelli in modo che siano comprensibili agli utenti. Sono generati allarmi nel caso in cui le variabili monitorate si discostino pericolosamente dalle predizioni. Inoltre, la piattaforma consente di manutenere gli algoritmi di AI come fossero veri e propri asset aziendali.

Gli algoritmi implementati sono in grado di intercettare: deviazioni nel rendimento di impianto di circa lo 0.2%; diversi comportamenti anomali legati agli asset principali ed ausiliari; l'indicazione numerica dell'efficienza attesa per le turbine a gas e a vapore.

La piattaforma di data experience ha permesso di integrare il set di modelli implementato: ciò rende possibile il controllo continuo della centrale dal punto di vista delle performance e dello stato di salute dei singoli asset.

La presenza di un set completo di modelli abilita il controllo incrociato, ovvero intercettare la causa di un'anomalia considerando il comportamento dello specifico asset ed anche degli asset a questo collegati.

Avere uno strumento che permetta non solo di creare, ma anche di allenare i modelli sui nuovi dati, qualora quelli attuali dovessero diminuire le proprie performance in seguito al cambio dei parametri nominali, rende l'AI scalabile, un vero e proprio asset industriale.

Il progetto ha previsto l'implementazione di oltre 30 modelli di AI in grado di riprodurre altrettante variabili critiche di impianto. Ad esempio, il rendimento globale di centrale, la potenza elettrica attiva e il comportamento vibrazionale dei cuscinetti delle turbine, il consumo degli ausiliari.

La soluzione consiste in una piattaforma, connessa ai sensori di campo, che monitora costantemente lo stato di salute dell'impianto. Sulla piattaforma sono caricati gli algoritmi di AI che riproducono in real time le variabili critiche di processo. Un sistema di data experience rende possibile il confronto tra le variabili reali e le predizioni fatte dai modelli ed elabora gli output dei modelli in modo che siano comprensibili agli utenti. Sono generati allarmi nel caso in cui le variabili monitorate si discostino pericolosamente dalle predizioni. Inoltre, la piattaforma consente di manutenere gli algoritmi di AI come fossero veri e propri asset aziendali.

Gli algoritmi implementati sono in grado di intercettare: deviazioni nel rendimento di impianto di circa lo 0.2%; diversi comportamenti anomali legati agli asset principali ed ausiliari; l'indicazione numerica dell'efficienza attesa per le turbine a gas e a vapore.

La piattaforma di data experience ha permesso di integrare il set di modelli implementato: ciò rende possibile il controllo continuo della centrale dal punto di vista delle performance e dello stato di salute dei singoli asset.

La presenza di un set completo di modelli abilita il controllo incrociato, ovvero intercettare la causa di un'anomalia considerando il comportamento dello specifico asset ed anche degli asset a questo collegati.

Avere uno strumento che permetta non solo di creare, ma anche di allenare i modelli sui nuovi dati, qualora quelli attuali dovessero diminuire le proprie performance in seguito al cambio dei parametri nominali, rende l'AI scalabile, un vero e proprio asset industriale.

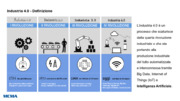

Settori: Asset Management, Industria 4.0, Informatica, Intelligenza artificiale, Manutenzione industriale, Sistemi di monitoraggio e supervisione industriale, Software industriale

Mercati: Manutenzione industriale

- Luca Ferrarini, Alberto Valentini

- Filippo Ferrario

English

English