Perché la vostra azienda ha bisogno di un monitoraggio basato sulle condizioni termiche

La qualità del prodotto è in cima alla lista delle priorità di qualsiasi produttore che tenga alla sua reputazione. Indipendentemente dal fatto che la vostra azienda produca articoli finiti o componenti da incorporare nei prodotti di altre aziende, i rischi sono gli stessi: se le vostre apparecchiature di produzione si guastano, la vostra azienda passa rapidamente da un'organizzazione redditizia a un'organizzazione in perdita.

Molte imprese erano solite mantenere un buon livello di scorte di riserva a magazzino per garantire che i propri clienti non venissero mai delusi nel caso di un'interruzione non pianificata della produzione.

Con l'aumento della concorrenza e l'erosione dei margini, tuttavia, la maggior parte delle imprese sceglie di vincolare meno liquidità possibile nelle scorte, cosa che rende le scorte di riserva un modus operandi meno efficiente nell'attuale ambiente altamente competitivo.

Poiché le aziende tengono meno scorte, l'effetto di un'interruzione della produzione si aggrava rapidamente, ed è più probabile che le consegne non vengano rispettate e i clienti siano delusi. Ciò non solo influisce sulle entrate legate alla perdita di affari, ma danneggia anche la reputazione dell'azienda.

Le industrie, come quella automobilistica, devono affrontare severe multe di fornitura se non riescono a consegnare in tempo. Molte moderne linee di produzione di automobili possono produrre un'auto ogni 90 secondi, quindi un arresto di un'ora comporta la mancata produzione di 40 auto.

Se il prezzo medio di un'auto è di 35.000 euro, questo tipo di incidente comporterebbe una perdita di entrate di 1,4 milioni di euro: di conseguenza, non è difficile capire perché le multe associate al mancato rispetto dei termini di consegna sono così elevate.

Questi problemi possono essere evitati a monte? Crediamo che la risposta sia affermativa: è dimostrato che monitorare attentamente le condizioni delle attrezzature di produzione su base regolare permette di eliminare molti problemi della catena di approvvigionamento.

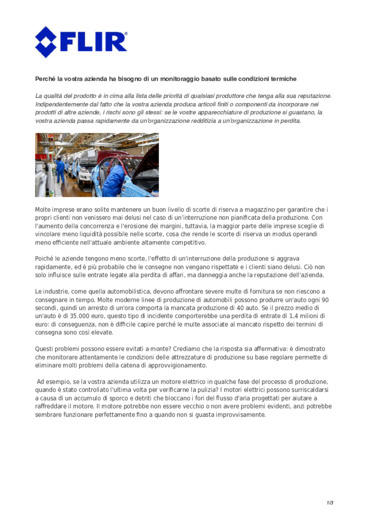

Ad esempio, se la vostra azienda utilizza un motore elettrico in qualche fase del processo di produzione, quando è stato controllato l'ultima volta per verificarne la pulizia? I motori elettrici possono surriscaldarsi a causa di un accumulo di sporco e detriti che bloccano i fori del flusso d'aria progettati per aiutare a raffreddare il motore.

Il motore potrebbe non essere vecchio o non avere problemi evidenti, anzi potrebbe sembrare funzionare perfettamente fino a quando non si guasta improvvisamente.

Con la termografia, è possibile capire rapidamente che il motore a sinistra si sta surriscaldando e decidere

un'ulteriore ispezione.

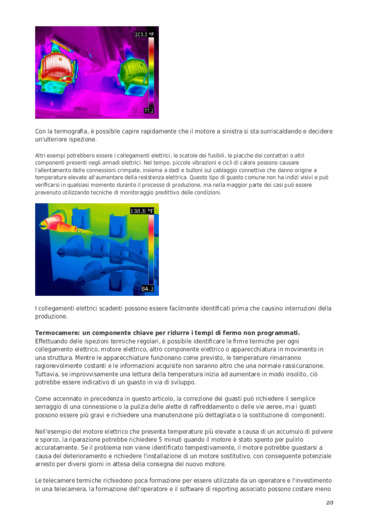

Altri esempi potrebbero essere i collegamenti elettrici, le scatole dei fusibili, le placche dei contattori o altri componenti presenti negli armadi elettrici. Nel tempo, piccole vibrazioni e cicli di calore possono causare l'allentamento delle connessioni crimpate, insieme a dadi e bulloni sul cablaggio connettivo che danno origine a temperature elevate all'aumentare della resistenza elettrica.

Questo tipo di guasto comune non ha indizi visivi e può verificarsi in qualsiasi momento durante il processo di produzione, ma nella maggior parte dei casi può essere prevenuto utilizzando tecniche di monitoraggio predittivo delle condizioni.

Con l'aumento della concorrenza e l'erosione dei margini, tuttavia, la maggior parte delle imprese sceglie di vincolare meno liquidità possibile nelle scorte, cosa che rende le scorte di riserva un modus operandi meno efficiente nell'attuale ambiente altamente competitivo.

Poiché le aziende tengono meno scorte, l'effetto di un'interruzione della produzione si aggrava rapidamente, ed è più probabile che le consegne non vengano rispettate e i clienti siano delusi. Ciò non solo influisce sulle entrate legate alla perdita di affari, ma danneggia anche la reputazione dell'azienda.

Le industrie, come quella automobilistica, devono affrontare severe multe di fornitura se non riescono a consegnare in tempo. Molte moderne linee di produzione di automobili possono produrre un'auto ogni 90 secondi, quindi un arresto di un'ora comporta la mancata produzione di 40 auto.

Se il prezzo medio di un'auto è di 35.000 euro, questo tipo di incidente comporterebbe una perdita di entrate di 1,4 milioni di euro: di conseguenza, non è difficile capire perché le multe associate al mancato rispetto dei termini di consegna sono così elevate.

Questi problemi possono essere evitati a monte? Crediamo che la risposta sia affermativa: è dimostrato che monitorare attentamente le condizioni delle attrezzature di produzione su base regolare permette di eliminare molti problemi della catena di approvvigionamento.

Ad esempio, se la vostra azienda utilizza un motore elettrico in qualche fase del processo di produzione, quando è stato controllato l'ultima volta per verificarne la pulizia? I motori elettrici possono surriscaldarsi a causa di un accumulo di sporco e detriti che bloccano i fori del flusso d'aria progettati per aiutare a raffreddare il motore.

Il motore potrebbe non essere vecchio o non avere problemi evidenti, anzi potrebbe sembrare funzionare perfettamente fino a quando non si guasta improvvisamente.

Con la termografia, è possibile capire rapidamente che il motore a sinistra si sta surriscaldando e decidere

un'ulteriore ispezione.

Altri esempi potrebbero essere i collegamenti elettrici, le scatole dei fusibili, le placche dei contattori o altri componenti presenti negli armadi elettrici. Nel tempo, piccole vibrazioni e cicli di calore possono causare l'allentamento delle connessioni crimpate, insieme a dadi e bulloni sul cablaggio connettivo che danno origine a temperature elevate all'aumentare della resistenza elettrica.

Questo tipo di guasto comune non ha indizi visivi e può verificarsi in qualsiasi momento durante il processo di produzione, ma nella maggior parte dei casi può essere prevenuto utilizzando tecniche di monitoraggio predittivo delle condizioni.

Settori: Controlli non distruttivi, Diagnostica, predittiva, monitoraggio, Manutenzione meccanica, Sistemi di monitoraggio e supervisione industriale, Strumentazione industriale, Termografia

Parole chiave: Sistemi di monitoraggio, Termografia

- UE Systems Europe B.V.

- Massimiliano Paggiaro

- Massimiliano Paggiaro

- Massimiliano Paggiaro

English

English