Scambiatori di calore come funzionano e come progettarli

Progettazione di uno scambiatore di calore ottimizzato mediante fluidodinamica numerica

Roberto Baratti, Università di Cagliari

Marco Bertoli, Astarte Strategies

Stefano Bandini, BlueShark

Alessandro Giganti , BlueShark

Sommario

processi industriali, al fine di trasferire calore tra uno o più fluidi operativi, con lo scopo di ottenere un recupero energetico.

L'entità di tale recupero dipende dall'efficienza dello scambiatore, a sua volta funzione delle caratteristiche geometriche e delle condizioni operative di impiego del dispositivo. La ricerca di prestazioni sempre più elevate spinge la ricerca verso l'individuazione di geometrie ottimizzate, anche mediante l'adozione di appendici quali turbolatori o generatori di vortici che

favoriscano l'incremento dello scambio termico.

Queste appendici vengono solitamente installate sulle superfici degli elementi scambianti per aumentare significativamente la turbolenza del flusso, favorendo la transizione dal regime laminare a quello turbolento anche a bassi numeri di Reynolds e, di conseguenza, l'effetto di mescolamento. L'aumento di turbolenza è però sempre accompagnato da un incremento delle perdite di carico e quindi della potenza richiesta per la circolazione dei fluidi operativi. L'ottimizzazione di uno scambiatore di calore deve quindi essere orientata all'ottenimento del maggior scambio termico possibile col minor incremento delle perdite di carico,

in considerazione anche delle esigenze legate alla fattibilità costruttiva del dispositivo.

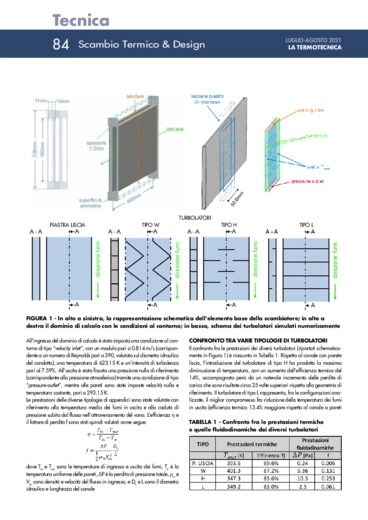

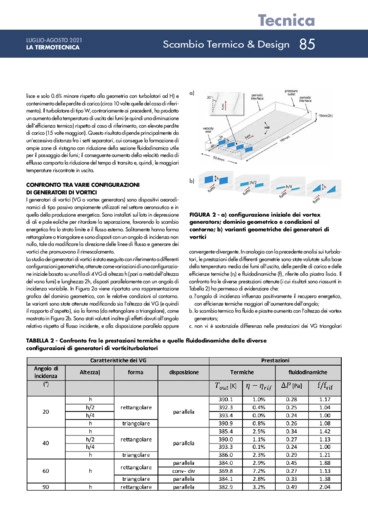

Il presente articolo è incentrato su uno studio fluidodinamico basato su tecniche di Computational Fluid Dynamics (CFD), avente lo scopo di incrementare le prestazioni di uno scambiatore di calore fumi-aria a piastre lisce, tramite l'utilizzo di appendici aerodinamiche. La prima parte del lavoro è dedicata al confronto di differenti geometrie di turbolatori e generatori di vortici mediante l'esecuzione di simulazioni numeriche semplificate, al fine di individuare la configurazione che permetta di ottimizzare le prestazioni rispetto alla piastra liscia. La seconda parte riporta un confronto fra la piastra liscia e le migliori configurazioni precedentemente individuate, basato sulla simulazione CFD di uno scenario numerico rappresentativo del funzionamento dell'intero scambiatore.

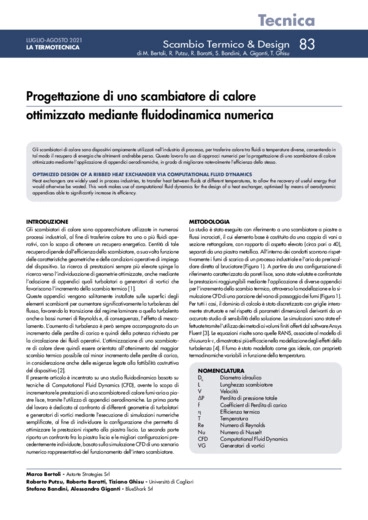

Lo studio è stato eseguito con riferimento a uno scambiatore a piastre a flussi incrociati, il cui elemento base è costituito da una coppia di vani a sezione rettangolare, con rapporto di aspetto elevato (circa pari a 40), separati da una piastra metallica. All'interno dei condotti scorrono rispettivamente i fumi di scarico di un processo industriale e l'aria da preriscaldare diretta al bruciatore. A partire da una configurazione di riferimento caratterizzata da pareti lisce, sono state valutate e confrontate le prestazioni raggiungibili mediante l'applicazione di diverse appendici per l'incremento dello scambio termico, attraverso la modellazione e la simulazione CFD di una porzione del vano di passaggio dei fumi (Figura 1).

Per tutti i casi, il dominio di calcolo è stato discretizzato con griglie interamente strutturate e nel rispetto di parametri dimensionali derivanti da un accurato studio di sensibilità della soluzione. Le simulazioni sono state effettuate tramite l'utilizzo dei metodi ai volumi finiti offerti dal software Ansys Fluent.

Le equazioni risolte sono quelle RANS, associate al modello di chiusura k-?, dimostratosi più efficacie nella modellazione degli effetti della turbolenza. Il fumo è stato modellato come gas ideale, con proprietà termodinamiche variabili in funzione della temperatura.

Confronto tra tipologie di turbolatori

Il confronto fra le prestazioni dei diversi turbolatori (riportati schematicamente in Figura 1) è riassunto in Tabella 1. Rispetto al canale con parete liscia, l'introduzione del turbolatore di tipo H ha prodotto la massima diminuzione di temperatura, con un aumento dell'efficienza termica del 14%, accompagnata però da un notevole incremento delle perdite di

carico che sono risultate circa 25 volte superiori rispetto alla geometria di

riferimento.

Il turbolatore di tipo L rappresenta, fra le configurazioni analizzate, il miglior compromesso fra riduzione della temperatura dei fumi in uscita (efficienza termica 13.4% maggiore rispetta al canale a pareti lisce e solo 0.6% minore rispetto alla geometria con turbolatori ad H) e contenimento delle perdite di carico (circa 10 volte quelle del caso di riferimento). Il turbolatore di tipo W, contrariamente ai precedenti, ha prodotto un aumento della temperatura di uscita dei fumi (e quindi una diminuzione dell'efficienza termica) rispetto al caso di riferimento, con elevate perdite di carico (15 volte maggiori).

Questo risultato dipende principalmente da un'eccessiva distanza fra i setti separatori, cui consegue la formazione di ampie zone di ristagno con riduzione della sezione fluidodinamica utile per il passaggio dei fumi; il conseguente aumento della velocitÃÂ media di efflusso comporta la riduzione del tempo di transito e, quindi, le maggiori temperature riscontrate in uscita.

Conclusioni

Questo lavoro ha riguardato la progettazione di uno scambiatore di calore a piastre mediante fluidodinamica numerica. Inizialmente, diversi tipi di turbolatori e generatori di vortici sono stati simulati risolvendo le equazioni di conservazione in una geometria semplificata, consentendo così di identificare le configurazioni più promettenti. Queste ultime sono quindi state testate su un sistema rappresentativo della geometria completa.

La configurazione finale verrà in seguito verificata sperimentalmente.

- Endress+Hauser Italia

- Thomas Palmini

- Alberto Servida

English

English